Epitaksinis sluoksnis yra specifinė monokristalinė plėvelė, išauginta ant plokštelės ep·itaksiniu būdu, o substrato plokštelė ir epitaksinė plėvelė vadinama epitaksine plokštele. Auginant silicio karbido epitaksinį sluoksnį ant laidžiojo silicio karbido pagrindo, silicio karbido homogeninę epitaksinę plokštelę galima toliau paruošti į Schottky diodus, MOSFET, IGBT ir kitus maitinimo įrenginius, tarp kurių dažniausiai naudojamas 4H-SiC substratas.

Dėl skirtingo silicio karbido maitinimo įrenginio ir tradicinio silicio maitinimo įrenginio gamybos proceso, jo negalima tiesiogiai pagaminti iš silicio karbido monokristalinės medžiagos. Ant laidžiojo monokristalinio substrato turi būti auginamos papildomos kokybiškos epitaksinės medžiagos, o ant epitaksinio sluoksnio gaminami įvairūs prietaisai. Todėl epitaksinio sluoksnio kokybė turi didelę įtaką įrenginio veikimui. Įvairių galių įrenginių veikimo gerinimas taip pat kelia aukštesnius reikalavimus epitaksinio sluoksnio storiui, dopingo koncentracijai ir defektams.

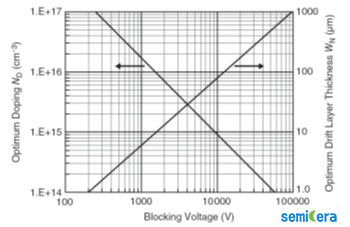

Fig. 1. Ryšys tarp dopingo koncentracijos ir vienpolio prietaiso epitaksinio sluoksnio storio bei blokavimo įtampos

SIC epitaksinio sluoksnio paruošimo metodai daugiausia apima išgarinimo augimo metodą, skystosios fazės epitaksinį augimą (LPE), molekulinio pluošto epitaksinį augimą (MBE) ir cheminį nusodinimą iš garų (CVD). Šiuo metu cheminis garų nusodinimas (CVD) yra pagrindinis metodas, naudojamas didelės apimties gamybai gamyklose.

| Paruošimo būdas | Procedūros privalumai | Proceso trūkumai |

|

Skystos fazės epitaksinis augimas

(LPE)

|

Paprasti įrangos reikalavimai ir nebrangūs augimo metodai. |

Sunku kontroliuoti epitaksinio sluoksnio paviršiaus morfologiją. Įranga negali epitaksuoti kelių plokštelių vienu metu, ribojant masinę gamybą. |

|

Molekulinio pluošto epitaksinis augimas (MBE)

|

Įvairūs SiC kristalų epitaksiniai sluoksniai gali būti auginami žemoje augimo temperatūroje |

Įrangos vakuumo reikalavimai yra dideli ir brangūs. Lėtas epitaksinio sluoksnio augimo greitis |

|

Cheminis nusodinimas iš garų (CVD) |

Svarbiausias būdas masinei gamybai gamyklose. Augimo greitis gali būti tiksliai kontroliuojamas auginant storus epitaksinius sluoksnius. |

SiC epitaksiniai sluoksniai vis dar turi įvairių defektų, turinčių įtakos įrenginio charakteristikoms, todėl SiC epitaksinio augimo procesą reikia nuolat optimizuoti.(TaCreikia, žr. SemiceraTaC produktas) |

|

Garavimo augimo metodas

|

Naudojant tą pačią įrangą kaip SiC kristalų traukimas, procesas šiek tiek skiriasi nuo kristalų traukimo. Subrendusi įranga, maža kaina |

Dėl netolygaus SiC garavimo sunku panaudoti jo garavimą aukštos kokybės epitaksiniams sluoksniams auginti |

Fig. 2. Pagrindinių epitaksinio sluoksnio paruošimo būdų palyginimas

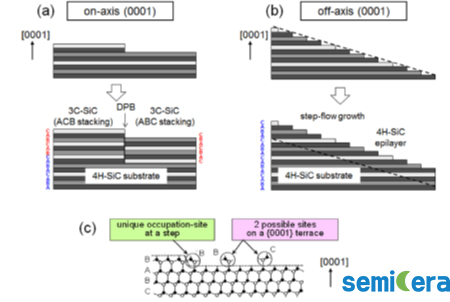

Ne ašies {0001} substrato su tam tikru pasvirimo kampu, kaip parodyta 2 paveiksle (b), laiptelio paviršiaus tankis yra didesnis, o laiptelio paviršiaus dydis yra mažesnis, o kristalų branduolių susidarymas nėra lengvas. atsiranda laiptelio paviršiuje, bet dažniau pasitaiko laiptelio susiliejimo taške. Šiuo atveju yra tik vienas branduolio raktas. Todėl epitaksinis sluoksnis gali puikiai atkartoti substrato sudėjimo tvarką, taip pašalindamas kelių tipų sambūvio problemą.

Fig. 3. 4H-SiC pakopinio valdymo epitaksijos metodo fizikinio proceso diagrama

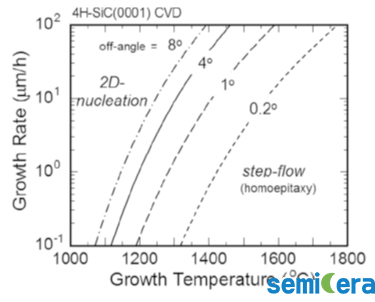

Fig. 4. Kritinės sąlygos ŠKL augimui taikant 4H-SiC laipsniškai kontroliuojamą epitaksijos metodą

Fig. 5. 4H-SiC epitaksijos augimo greičio palyginimas su skirtingais silicio šaltiniais

Šiuo metu silicio karbido epitaksijos technologija yra gana brandi žemos ir vidutinės įtampos įrenginiuose (pvz., 1200 voltų įrenginiuose). Epitaksinio sluoksnio storio vienodumas, dopingo koncentracijos vienodumas ir defektų pasiskirstymas gali pasiekti gana gerą lygį, kuris iš esmės gali patenkinti vidutinės ir žemos įtampos SBD (Schottky diodas), MOS (metalo oksido puslaidininkio lauko efekto tranzistorius), JBS ( sandūros diodas) ir kiti įrenginiai.

Tačiau aukšto slėgio srityje epitaksinėms plokštelėms vis dar reikia įveikti daugybę iššūkių. Pavyzdžiui, prietaisams, kurie turi atlaikyti 10 000 voltų, epitaksinio sluoksnio storis turi būti apie 100 μm. Palyginti su žemos įtampos prietaisais, epitaksinio sluoksnio storis ir dopingo koncentracijos vienodumas labai skiriasi, ypač dopingo koncentracijos vienodumas. Tuo pačiu metu trikampis epitaksinio sluoksnio defektas taip pat sugadins bendrą įrenginio veikimą. Aukštos įtampos įrenginiuose dažniausiai naudojami bipoliniai įrenginiai, kuriems epitaksiniame sluoksnyje reikalingas didelis mažumos eksploatavimo laikas, todėl procesą reikia optimizuoti, kad būtų pailgintas mažumos veikimo laikas.

Šiuo metu vidaus epitaksijos daugiausia yra 4 coliai ir 6 coliai, o didelio dydžio silicio karbido epitaksijos dalis kasmet didėja. Silicio karbido epitaksinio lakšto dydį daugiausia riboja silicio karbido substrato dydis. Šiuo metu 6 colių silicio karbido substratas yra parduodamas, todėl silicio karbido epitaksas palaipsniui pereina nuo 4 colių iki 6 colių. Nuolat tobulinant silicio karbido substrato paruošimo technologiją ir plečiant pajėgumus, silicio karbido substrato kaina palaipsniui mažėja. Pagal epitaksinio lakšto kainą substratas sudaro daugiau nei 50% sąnaudų, todėl mažėjant substrato kainai, tikimasi, kad ir silicio karbido epitaksinio lakšto kaina sumažės.

Paskelbimo laikas: 2024-03-03